Hochpräzisions-Zerspanung –

Maquet Cardiopulmonary GmbH

Qualitätsprüfung von Kunststoff-Präzisionsspritzgussteilen auf von Sauter konstruierten und gefertigten Messvorrichtungen

Aufgabenstellung

- Qualifiziertes Vermessen eines Präzisions-Spritzgussteils aus Kunststoff.

- Die Schrumpfung des Kunststoffes ist nicht exakt vorhersehbar, daher haben die Nennmaße unterschiedliche Toleranzen.

- Messungen müssen sich einfach und schnell durchführen lassen. Die Toleranzfelder dürfen sich nicht gegenseitig beeinflussen.

- Messergebnisse sollen unabhängig sein vom Werker oder davon, wie er das zu prüfende Teil hält.

- Genauigkeit einer Messvorrichtung besser 15 µm und damit min. um den Faktor 10 besser, als die Toleranzen der zu prüfenden Teile.

Umsetzung

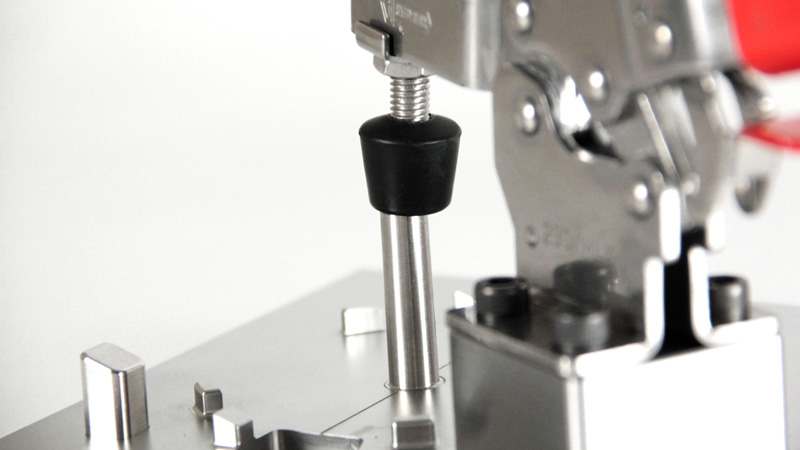

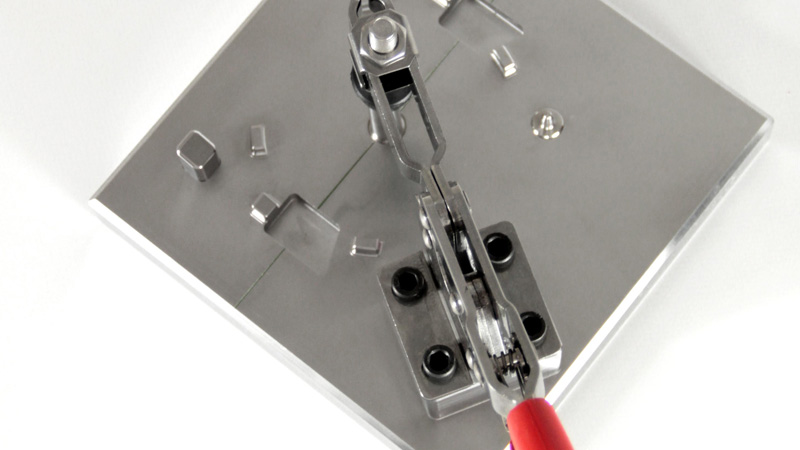

- Konstruktion einer Messvorrichtung durch Sauter anhand eines Kunststoffspritzgussteils und dessen 3D-Daten aus einer CT Vermessung.

- Definierte, immer gleiche Aufnahmeposition für das Werkstück. Manuelles Messen der kritischen Maße mittels Messschieber.

- Optimierung der Bedienbarkeit gemeinsam mit dem Kunden.

- Fertigung aller Teile aus korrosionsbeständigem Stahl (Edelstahl) per Hochpräzisions-Fräsen.

- Montage zweier identischer Messvorrichtungen; eine für den Fertiger, die andere beim Auftraggeber in der Wareneingangsprüfung.

- Mess- und Prüfprotokoll für beide Messvorrichtungen.

Fazit

Regionalität bietet entscheidende Zeit- und Kostenvorteile bei der Umsetzung: Das Fachgespräch vor Ort ist durch nichts zu ersetzen.

„Dem Unternehmen Sauter, als Werkzeugbauer für Präzisions-Spritzgussteile, mussten wir nicht lange erklären, wo die Herausforderungen liegen. Das Thema ist komplex; manches muss man einfach sehen. Aufgrund der räumlichen Nähe war es für den Konstrukteur von Sauter einfach, auf einen Sprung vorbei zu kommen. Das war im Endeffekt viel effizienter als zahllose E-Mails, Telefonate und Videokonferenzen.“

„Das fertigende Unternehmen und wir messen endlich mit der gleichen Vorrichtung und nach dem gleichen Prozess. Das erspart uns einiges an unnötigen Reklamationen, Diskussionen und der Suche nach vermeintlichen Prozessfehlern.“